Een van de grootste 3D-printers ter wereld staat in Delft en kan kunststof voorwerpen printen ter grootte van een auto

Ooit was de 3D-printer een wetenschappelijk speeltje. Inmiddels is het serious business en aan een snelle opmars bezig. Donderdag is in Delft een van de grootste 3D-printers ter wereld gepresenteerd. Van de Nederlandse Spoorwegen tot baggermaatschappij Van Oord, de interesse in geprinte kunststof voorwerpen is groot.

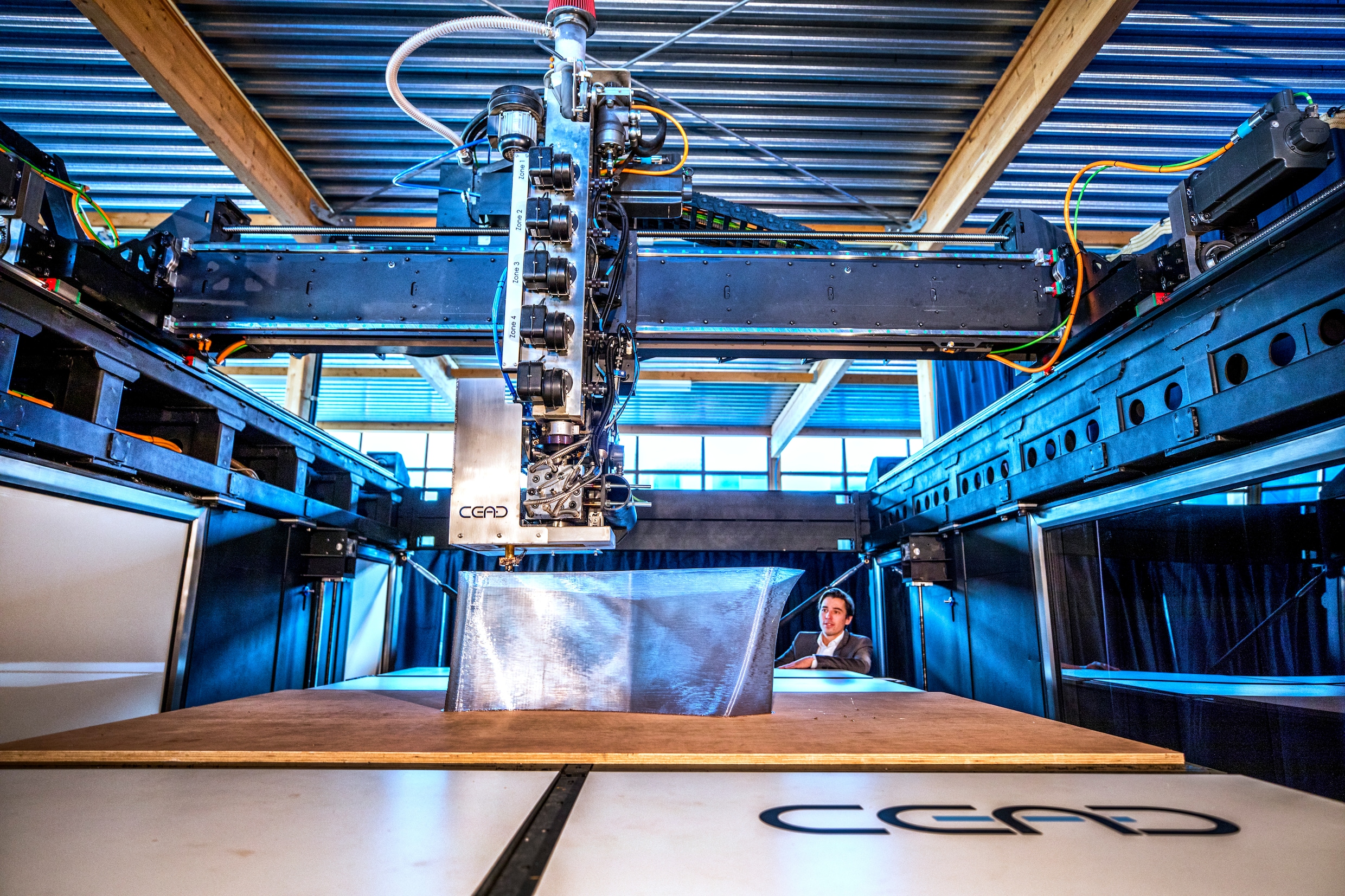

Een rupsband die niet zou misstaan onder een kleine tank beweegt een balk heen en weer. Eraan, een meter of vier boven de toeschouwers, zit een grote, metalen spuitkop die gestaag laagjes kunststof op elkaar smeert. Dit is een van de grootste 3D-printers ter wereld in actie, in staat kunststof voorwerpen te printen ter grootte van een kleine auto.

Een wetenschappelijk experiment, een glimp van een verre toekomst? Nee. Cead, het bedrijf erachter, gaat dit soort reuzenprinters gewoon verkopen. Kosten: iets minder dan een miljoen euro per stuk. Een logische stap in de ontwikkeling van 3D-printers als serieus middel om onderdelen te bouwen voor uiteenlopende industrieën, zeggen experts.

De printer maakt kunststof objecten die zijn verstevigd met strengen glas- of koolstofvezel. Daardoor zijn ze bijvoorbeeld bruikbaar in de bouw van schepen of infrastructuur. De eerste twee exemplaren zijn al verkocht aan industriële partijen. Zo wil een van die kopers, maritiem ingenieursbureau Royal Roos, de printer gebruiken voor verbindingsstukken tussen leidingen en roeren van zeilschepen.

Vrijwel elke gewenste vorm

De 3D-printers maken objecten in vrijwel elke gewenste vorm door kunststof te smelten en het als een reusachtige slagroomspuit laag voor laag op een platform aan te brengen, waarna het materiaal stolt. Tijdens het printen wordt een aaneengesloten netwerk van glas- of koolstofvezel aangelegd ter versteviging. Per uur legt de printer gemiddeld 15 kilogram materiaal neer.

Vooral voor objecten die niet voor massaproductie in aanmerking komen, is 3D-printen ideaal, zegt Joris Peels, 3D-printconsultant bij Voxelfab en hoofdredacteur van 3DPrint.com. Je past het digitale model aan en de printer creëert gewoon een nieuw object. Met gieten zou eerst een nieuwe mal nodig zijn, of het voorwerp moet met de hand worden vervaardigd.

Handig voor op maat gemaakte hoortoestellen bijvoorbeeld, waar het gebruik van 3D-printers volgens hem inmiddels gewoonte is. En goede kans dat uw tandarts al gebruik maakt van geprinte kronen en mondimplantaten.

Groeimarkt

3D-printen is dan ook een groeimarkt. Waren er in 2016 wereldwijd nog 97 bedrijven die industriële 3D-printers verkochten, vorig jaar waren dit er al 135, aldus een trendrapport van de Amerikaanse consultatiefirma Wohlers Associates. De industrie was in 2017 7,3 miljard dollar waard.

‘Dit werkt momenteel het beste met afmetingen tussen een knikker en een volleybal’, vervolgt Peels. ‘Anders duurt het printen al snel te lang. Met veel huidige technieken moet je weken wachten tot je een bank hebt.’ Maar daarin komt verandering, ziet hij. Er duiken steeds meer printers met een fors formaat op die grote onderdelen kunnen afleveren voor industriële toepassingen. De presentatie van de Delftse printer past in die trend.

Maarten Logtenberg, directeur van het Delftse bedrijf, hoopt volgend jaar tussen de zes en twaalf printers te kunnen verkopen. De vraag is er, denkt hij. Meerdere bedrijven hebben al interesse getoond. Dat bevestigen de naamkaartjes die tijdens de presentatie bij de ingang worden uitgedeeld, waarop tientallen bedrijven te tellen zijn, van de Nederlandse Spoorwegen tot baggermaatschappij Van Oord.

Luchtvaart

De grootste 3D-printers ter wereld staan in Californië, de Verenigde Staten, al kunnen die geen aaneengesloten netwerken van glasvezel en carbon printen. Zij worden vooral ingezet voor de luchtvaart, een van de sectoren die het hardst op 3D-printen inzet, volgens Peels. Onder meer omdat een 3D-printer lichtere onderdelen kan produceren, bijvoorbeeld met een honingraatstructuur. Zo vliegen meerdere vliegtuigtypes van Boeing rond met geprinte onderdelen.

‘De kunst is zorgen dat het printen snel genoeg gaat’, zegt Theo Salet, hoogleraar betonconstructies van TU Eindhoven. ‘Pas dan is het economisch levensvatbaar. Dat is dit Delftse bedrijf gelukt.’

Hijzelf werkt in een veld van 3D-printen dat nog wel sterk in de ontwikkelfase zit: huizen en bruggen van geprint beton en staal. Zo werkte hij mee aan de geprinte betonnen brug die vorig jaar in het Brabanste Gemert werd gepresenteerd.

Momenteel werkt het bedrijf MX3D aan een geprinte stalen brug, die het volgend jaar plaatst in Amsterdam. Bij de bruggen komt een ander belangrijk voordeel van 3D-printers om de hoek kijken: het kan eenvoudig afwisselen tussen verschillende materialen, terwijl bij gieten het hele object uit één materiaal bestaat. Het is dus, in geval van de stalen brug, mogelijk om staal met verschillende eigenschappen efficiënt in één constructie te combineren. ‘Maar het duurt nog wel zo’n twee jaar om die brug te printen. Gieten is dan veel sneller.’

3D-printers in huis dan?

Klepje van de afstandbediening kapot? Dan print je eventjes een vervangende. Binnenkort is dit de norm, zo werd ons jaren geleden voorgespiegeld. Daar is nog weinig van terecht gekomen. Niet verwonderlijk, vindt consultant Joris Peels: de verwachtingen werden veel te sterk opgeklopt. Na een generatie slecht functionerende 3D-printers, volgden een aantal jaren geleden printers die weliswaar goed werken, maar alleen na een verfijnde afstemming. Elk printmateriaal vereist bijvoorbeeld een iets andere temperatuur en printsnelheid. Inmiddels zijn er printers die ook voor niet-techneuten redelijk gebruiksvriendelijk zijn, maar die kosten nog gemakkelijk een paar duizend euro. Of we dan over een paar jaar wél allemaal een eigen 3D-printer hebben? ‘Op een tijdschaal van tien, twintig jaar zou het misschien kunnen. Maar dan moet de software net zo gemakkelijk te bedienen zijn als Facebook.’

In een eerdere versie van dit artikel stond dat Theo Salet meewerkt aan de stalen brug van MX3D. Dit is niet het geval.